1. Увод у ХП-РТМ процес

ХП-РТМ (Хигх Прессуре Ресин Трансфер Молдинг) је скраћеница за процес преношења смоле под високим притиском. То је напредна технологија обликовања која користи притисак високог притиска за мешање и убризгавање смоле у вакуумски запечаћени калуп претходно положен материјалима ојачаним влакнима и унапред постављеним уметцима. Смола тече кроз пуњење калупа, импрегнацију, очвршћавање и вађење калупа. , за добијање процеса обликовања композитних производа високих перформанси и високе прецизности. Има предности високе ефикасности, уштеде енергије и заштите животне средине, а широко се користи у аутомобилима, ваздухопловству, електроници и другим областима.

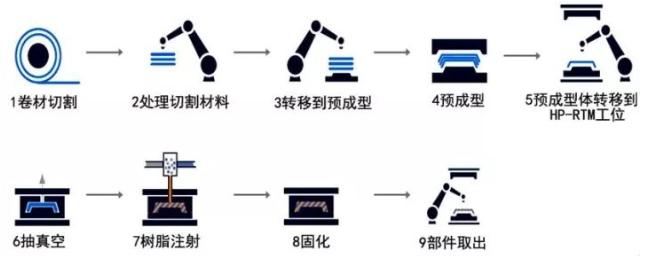

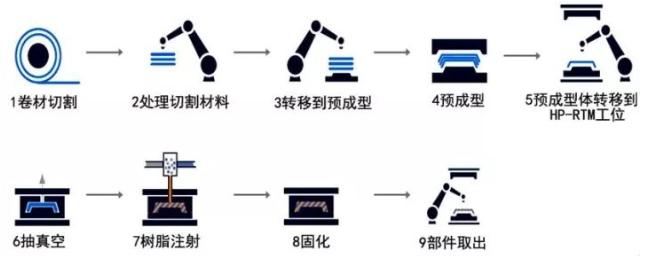

Процес је приказан на слици 1:

Слика 1 Шематски дијаграм ХП-ПТМ принципа процеса

2. ХП-РТМ карактеристике процеса

ХП-РТМ укључује обраду предформе, убризгавање смоле, процес пресовања и процес обрезивања. У поређењу са традиционалним РТМ процесом, ХП-РТМ процес повећава процес пресовања након убризгавања, смањује потешкоће убризгавања смоле и пуњења, побољшава квалитет импрегнације предформи и скраћује циклус обликовања. Специфичне карактеристике процеса су следеће:

(1) Брзо пуњење калупа. Смола брзо испуњава шупљину калупа, има добар ефекат инфилтрације, значајно смањује мехуриће и порозност, а смола ниске вискозности у великој мери повећава брзину убризгавања смоле и скраћује циклус процеса обликовања.

(2) Високо активна смола. Брзина реакције очвршћавања смоле се повећава, а циклус очвршћавања смоле се скраћује. Он усваја високоактиван систем брзостврдњавајуће смоле и усваја високоефикасну опрему за мешање и убризгавање под високим притиском како би се постигла боља униформност мешања матрице смоле. Истовремено, током обликовања је потребно окружење високе температуре, што у великој мери побољшава брзину реакције смоле, скраћује производни циклус и стабилизује процес. Висока стабилност и поновљивост,

(3) Користите унутрашње средство за одвајање и систем за самочишћење да бисте побољшали ефикасност чишћења опреме. Користи се технологија самочишћења главе за мешање ињектирања, а компонента унутрашњег средства за отпуштање се додаје сировини како би се ефикасно побољшала ефикасност чишћења опреме. Истовремено, површински ефекат производа је одличан, а одступање дебљине и облика је мало. Остварите јефтину производњу кратког циклуса (велике количине), високог квалитета.

(4) Користите технологију брзог вакуума у калупу. Садржај пора у деловима је смањен и перформансе делова су побољшане. Ефикасно смањује садржај пора у производу, побољшава ефикасност импрегнације влакана, побољшава способност повезивања између влакана и смоле и побољшава квалитет производа.

(5) Комбиновање вакуумирања са процесом компресијског калупа након убризгавања. Смањује се процесна тежина делова и побољшава се квалитет смолом импрегнисаних материјала. Смањује потешкоће при пројектовању отвора за убризгавање лепка и издувног отвора РТМ процеса, побољшава капацитет пуњења протока смоле и квалитет импрегнације влакана смолом.

(6) Користите двоструке круте површине да затворите калуп и користите хидрауличку пресу велике тонаже за притисак. Производ има мала одступања у дебљини и тродимензионалном облику. Да би се обезбедио ефекат заптивања калупа, за затварање калупа користе се двоструке круте површине, а за притисак се користи хидраулична преса велике тонаже, која повећава силу стезања током процеса обликовања и ефикасно смањује дебљину и одступање облика делова.

(7) Производ има одличне површинске особине и квалитет. Користећи технологију прскања у калупу и калупе високог сјаја, делови могу да добију привидан квалитет високе прецизности за врло кратко време.

(8) Има високу стабилност процеса и поновљивост. Употреба технологије убризгавања зазора и технологије компресије након убризгавања у великој мери побољшава капацитет смоле за пуњење калупа, ефикасно смањује вероватноћу грешака у процесу и има високу поновљивост процеса.

3. Кључне процесне технологије

(1) Технологија претходног обликовања материјала ојачаних влакнима

Технологија преформирања влакана углавном укључује: предформе за текстил, плетење и плетење; предформе за шивање; предформе за убризгавање сецканих влакана; вруће пресовање предформи итд. Међу њима је технологија обликовања врућим пресовањем највише коришћена. У овој технологији, средство за обликовање је основна гаранција, а калуп за преобликовање влакана и технологија пресовања су кључ за обликовање влакана. За ХП-РТМ процес, структура дела је релативно једноставна, тако да је калуп за обликовање такође релативно једноставан. Кључ лежи у томе како контролисати калуп за обликовање и алате за притисак како би се ефикасно и уредно вршио притисак и обликовање кроз процедуре дизајна и контроле.

(2) Технологија дозирања, мешања и убризгавања смоле високе прецизности

Мешање и убризгавање ХП-РТМ процесне смоле углавном укључује два система: главни материјал смоле и смолу за распршивање у калупу. Кључ за његову контролу лежи у високопрецизном систему за дозирање смоле, технологији брзог и уједначеног мешања и технологији самочишћења опреме за мешање. Главни материјал ХП-РТМ процесне смоле треба прецизно измерити под високом температуром и високим притиском, што захтева опрему за пумпу за дозирање високе прецизности. Уједначено мешање и самочишћење смоле захтева дизајн ефикасне, самочистеће, вишеструке главе за мешање.

(3) Уједначеност поља температуре калупа и дизајн заптивања

Током ХП-РТМ процеса, униформност температурног поља калупа за обликовање не само да одређује и утиче на перформансе протока и пуњења смоле у шупљини калупа, већ такође има велики утицај на перформансе инфилтрације влакана, укупне перформансе композитног материјала и унутрашњег напрезања производа. . Због тога је неопходно користити средње грејање у комбинацији са ефикасним и разумним дизајном циркулационог кола уља. Перформансе заптивања калупа директно одређују проток смоле и карактеристике пуњења калупа, као и способност евакуације процеса обликовања. То је кључна карика која утиче на перформансе производа. Потребно је пројектовати положај, начин и количину заптивних прстенова према производу. Истовремено, потребно је решити проблеме заптивања у зазору за уградњу калупа, систему за избацивање, вакуумском систему и другим позицијама како би се осигурало да нема цурења ваздуха током процеса пуњења смолом како би се осигурале перформансе дела.

(4) Високо прецизна хидраулична преса и њена технологија управљања

У ХП-РТМ процесу, контрола зазора затварања калупа у процесу пуњења смолом и контрола притиска у процесу пресовања захтевају гаранцију ефикасног и високопрецизног хидрауличног система пресовања. Истовремено, потребно је обезбедити правовремену технологију контроле у складу са потребама процеса убризгавања лепка и процеса пресовања како би се осигурао континуитет процеса обликовања.

Srpski језик

Srpski језик

English

English  ελληνικά

ελληνικά  Esperanto

Esperanto  Afrikaans

Afrikaans  tiếng Việt

tiếng Việt  Català

Català  Italiano

Italiano  שפה עברית

שפה עברית  Cymraeg

Cymraeg  العربية

العربية  Galego

Galego  Latviešu

Latviešu  Română

Română  icelandic

icelandic  ייִדיש

ייִדיש  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Srpski језик

Srpski језик  Shqiptar

Shqiptar  Slovenski

Slovenski  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Malti

Malti  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  मराठी

मराठी  മലയാളം

മലയാളം  Maori

Maori  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  日本語

日本語  한국어

한국어  Punjabi

Punjabi  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho